Детали машин

Курс «Детали машин и основы конструирования» завершает общетехническую подготовку инженера. Основными задачами курса являются изучение конструкций, типажа и критериев работоспособности деталей машин, сборочных единиц (узлов) и агрегатов; изучение основ теории совместной работы (спряжений) деталей машин и методов их расчета; развитие навыков конструирования и технического творчества.

В настоящем сборнике представлены методические материалы по выполнению одиннадцати лабораторных работ. Он является переработанным и дополненным изданием «Основы конструирования машин», выпущенном в 2003г. Его целью является углубление теоретического материала и приобретение практических навыков самостоятельно решать поставленные технические задачи, что необходимо в инженерной подготовке.

Детали машин (курс лекций, часть 1)

ОГЛАВЛЕНИЕ

|

Предисловие………………………………………………………………….. 1. Механические передачи 1.1. Общие сведения о передачах……………………………………. 1.2. Лабораторная работа 1.1. Изучение конструкции цилиндрического двухступенчатого редуктора………………………… 1.3. Лабораторная работа 1.2. Изучение конструкции коническо-цилиндрического редуктора…………………………………… 1.4. Лабораторная работа 1.3. Изучение конструкции червячного редуктора………………………………………………………… 1.5. Лабораторная работа 1.4. Изучение конструкции планетарного редуктора…………………………………………………… 1.6. Лабораторная работа 1.5. Изучение конструкции волнового зубчатого редуктора…………………………………………… 1.7. Лабораторная работа 1.6. Определение коэффициента полезного действия редуктора с прямозубыми цилиндрическими колесами………………………………………………………… 1.8. Лабораторная работа 1.7. Изучение работы фрикционной лобовой передачи…………………………………….................... 1.9. Лабораторная работа 1.8. Изучение работы ременной передачи………………………………………………………… 2. Соединения деталей машин 2.1. Общие сведения о соединениях………………………………… 2.2. Лабораторная работа 2.1. Исследование затянутого болтового соединения………………………………………………...... 2.3. Лабораторная работа 2.2.. Испытание болтового соединения, работающего на сдвиг 2.3.. Испытание клеммовых соединений………....................................................................... 3. Общие методические рекомендации по оформлению лабораторных работ…………………………………. 4. Техника безопасности ………………………………………………. Библиографический список…………………………………………… Приложения……………………………………………………………….

|

4 5 8 18 25 35 41 49 56 67 75 76 89 97 109 111 112 |

Предисловие

Курс «Детали машин и основы конструирования» завершает общетехническую подготовку инженера. Основными задачами курса являются изучение конструкций, типажа и критериев работоспособности деталей машин, сборочных единиц (узлов) и агрегатов; изучение основ теории совместной работы (спряжений) деталей машин и методов их расчета; развитие навыков конструирования и технического творчества.

В настоящем сборнике представлены методические материалы по выполнению одиннадцати лабораторных работ. Он является переработанным и дополненным изданием «Основы конструирования машин», выпущенном в 2003г. Его целью является углубление теоретического материала и приобретение практических навыков самостоятельно решать поставленные технические задачи, что необходимо в инженерной подготовке.

Объем и содержание лабораторного практикума в сборнике представлены в трех разделах: механические передачи; соединения деталей машин; отчетность по лабораторным работам и техника безопасности.

В разделе «Механические передачи» рассмотрены конструкции зубчатых передач в виде редукторов: цилиндрического и коническо-цилиндрического, червячного, планетарного и зубчато-волнового, а также представлены лабораторные работы по изучению принципа работы и исследованию коэффициентов полезного действия цилиндрической передачи и передач трением (лобовая фрикционная передача и ременная). При изучении конструкций редукторов производится обязательная разборка и сборка их и замеры основных параметров, а также определение их аналитическим путем.

В передачах трением определяются зависимости коэффициентов проскальзывания от сил прижатия, моментов нагрузки и других параметров.

В разделе «Соединения деталей машин» приводится методика испытания болтового и клеммового соединений. Исследуется работа болтового соединения с затянутым болтом и болтового соединения, работающего на сдвиг, а также изучение зависимости осевого усилия воспринимаемого клеммовым соединением от усилия затяжки болта.

В каждой лабораторной работе текстовая часть сопровождается рисунками, иллюстрирующими общие сведения, конструкцию редуктора или прибора, методику проведения работы, содержание отчета.

В третьем разделе сборника, как заключительной части лабораторного практикума, приводятся рекомендации по расчетно-графической части и оформлению лабораторных работ, их защите, а также правила техники безопасности.

В конце сборника лабораторных работ приведен библиографический список литературы и приложения.

При составлении лабораторного практикума использовались литературные источники [1-5].

1. Механические передачи

Механические устройства, применяемые для передачи энергии от ее источника к потребителю с изменением угловой скорости или вида движения, называют механическими передачами. Передавая механическую энергию, передачи одновременно могут выполнять следующие функции:

– понижать и повышать угловые скорости, соответственно повышая или понижая вращающие моменты;

– преобразовывать один вид движения в другой (вращательное в возвратно-поступательное, равномерное в прерывистое и т.д.);

– регулировать угловые скорости рабочего органа машины;

– реверсировать движение (прямой и обратный ход);

– распределять работу двигателя между несколькими исполнительными органами машины.

В современном машиностроении применяются механические, пневматические, гидравлические и электрические передачи. В настоящем лабораторном практикуме рассматриваются наиболее распространенные из механических передач: передачи зацеплением — зубчатые, червячные, планетарные, волновые; передачи трением – фрикционные и ременные. В передачи зацеплением входят и цепные передачи.

Все передачи трением имеют повышенный износ рабочих поверхностей, так как в них неизбежно проскальзывание одного звена относительно другого.

В зависимости от способа соединения ведущего и ведомого звеньев бывают:

1. передачи непосредственного контакта — зубчатые, червячные, планетарные, волновые и фрикционные;

2. передачи с гибкой связью — ременные. Сюда относят и цепные передачи. Передачи с гибкой связью допускают значительные расстояния между ведущим и ведомым валами.

Особенности каждой передачи и ее применения определяются следующими основными характеристиками:

1. Мощностью на ведущем Р1 и ведомом Р2 валах.

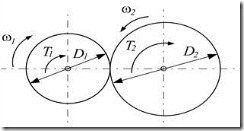

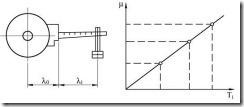

2. Угловой скоростью ведущего ω1 и ведомого ω2 валов (рис.1.1).

Эти две основные характеристики необходимы для выполнения проектного расчета любой передачи.

Дополнительными характеристиками являются:

1. Механический КПД передачи

где Р1 – мощность на быстроходном валу; Р2 — мощность на тихоходном валу; T1 и T2 — вращающие моменты соответственно на ведущем и ведомом валах; u — передаточное отношение соответственно на ведущем и ведомом валах.

Для многоступенчатой передачи, состоящей из нескольких отдельных последовательно соединенных передач, общий КПД

где η1, η2 … ηn — КПД каждой передачи (зубчатой, червячной, ременной).

2. Окружная скорость Т ведущего или ведомого звена, м/с:

где D — диаметр колеса, катка, шкива и т. д., мм.

Окружные скорости обоих звеньев при отсутствии скольжения равны, т. е. v1= v2.

3. Окружное усилие передачи F (рис. 1.1), Н:

где Т1 — вращающий момент ведущего вала, Н·мм; D1 — диаметр ведущего звена, мм.

4. Вращающий момент Т (рис.1.1), Н·мм:

где F — окружное усилие, Н; D — диаметр звена, мм; P — мощность, кВт.

5. Передаточное число и передаточное отношение.

Передаточным числом называется отношение угловой скорости ведущего вала к угловой скорости ведомого вала:

Отношение угловых скоростей валов передачи, независимо от направления силового потока, называется передаточным отношением.

Передаточное отношение также обозначается буквой u, но с индексами, обозначающими соответствующие угловые скорости валов передачи:

Передача, понижающая угловые скорости, имеет u > 1 и называется редуктором. При повышении угловых скоростей u < 1, передача называется мультипликатором.

Передаточному отношению обычно приписывают знак: плюс, если направления угловых скоростей ведущего и ведомого валов одинаковы, и минус, если они противоположны.

Передаточное отношение можно выразить через вращающие моменты на ведущем и ведомом валах и КПД

Для многоступенчатой передачи общее передаточное отношение

где u1, u2,… un — передаточные отношения каждой ступени.

При изучении механических передач необходимо помнить следующее (рис. 1.1):

1. Момент движущих сил Т1 всегда приложен к ведущему валу передачи и имеет направление, совпадающее с направлением вращения этого вала ω1.

2. Момент сил сопротивления Тz всегда приложен к ведомому валу передачи и имеет направление, противоположное направлению этого вала ω2.

|

Рис.1.1.Схема для определения направления

вращающих моментов в передаче: а — колеса

в рабочем положении; б — колеса, условно раздвинутые

Лабораторная работа 1.1

Изучение конструкции цилиндрического двухступенчатого редуктора

Целью работы является ознакомление с устройством цилиндрического редуктора; определение назначения отдельных его узлов; ознакомление со способами регулировки редуктора; производство замеров и вычисление основных параметров зацепления.

Краткие теоретические сведения

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненных в виде отдельного закрытого агрегата, и служащий для передачи мощности от двигателя к рабочей машине. Кинематическая схема привода может включать помимо редуктора открытые зубчатые передачи, ременную или цепную.

Назначение привода — понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

В машиностроении широкое применение находят зубчатые передачи.

Преимущества зубчатых передач: постоянное передаточное отношение (отсутствие проскальзывания); высокий КПД (в отдельных случаях до 0,99); надежность; простота эксплуатации; неограниченный диапазон передаточных мощностей (от сотых долей до десятков тысяч киловатт). Высокая нагрузочная способность обеспечивает малые габариты зубчатых передач.

Недостатки зубчатых передач: сравнительная сложность изготовления, требующая часто специального оборудования и инструментов; повышенный шум при высоких скоростях вследствие неточности изготовления; необходимость точного монтажа.

По относительному расположению валов в пространстве редукторы бывают горизонтальные и вертикальные; по особенности кинематической схемы — развернутые, соосные, с развернутой ступенью и т.д.

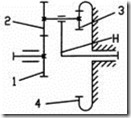

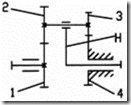

Наиболее распространенные схемы цилиндрических двух- и трехступенчатых редукторов приведены на рис. 1.2 [1, 2, 3].

Если зубья колес параллельны осям валов, такое зацепление называют прямозубым, если они расположены под углом, косозубым.

Наиболее распространены двухступенчатые горизонтальные цилиндрические редукторы серий РМ и ЦД, выполненные по развернутой схеме (рис. 1.2). Такие механизмы могут передавать крутящий момент до 10…15 кН·м, их передаточное число обычно составляет u = 8…50, КПД до 97 %. Эти редукторы будут рассмотрены в данной лабораторной работе.

|

Описание цилиндрического редуктора

Редуктор состоит из массивного чугунного корпуса, узлов зубчатых колес и шестерен с опорами, крышек подшипников и регулировочных колец (рис. 1.3).

Корпус служит для размещения в нем деталей передач, для обеспечения смазки зубчатых колес и подшипников, предохранения их от загрязнения и для восприятия усилий, возникающих в процессе работы механизма. Корпус должен быть достаточно прочным и жестким, так как в случае его деформации возникает перекос валов, что может привести к повышенному износу зубьев вследствие неравномерности распределения нагрузки и даже к поломке. Для повышения жесткости корпус усиливают ребрами, расположенными на участках размещения опор валов. Для удобства монтажа корпус выполнен разъемным. Плоскость разъема горизонтально проходит через оси валов. Нижняя часть корпуса называется картером 1, верхняя — крышкой 2. На крышке имеется смотровое окно 3, закрытое прямоугольной крышкой с отдушиной 4, которая служит для выравнивания давления внутри корпуса редуктора с атмосферным. В картере 1 имеется пробка 5 для слива масла и щуп 6 для замера его уровня. Картер и крышку соединяют болтами 7, 8, которые устанавливают с зазором.

|

Маслонепроницаемость корпуса и крышки редуктора достигается окрашиванием внутренней поверхности маслостойкой краской или нитроэмалью после очистки от песка и пригара, однако при этом ухудшается условие теплопередачи. Для предупреждения коробления чугунные корпуса и крышки подвергаются искусственному старению после предварительного чернового снятия металла механической обработкой на поверхностях разъема и в гнездах подшипников.

Плоскость разъема корпуса и крышки обычно обрабатывают шабрением. При сборке плоскости стыков смазывают жидким стеклом или щелочным лаком. При этом не рекомендуется ставить прокладки между корпусом и крышкой редуктора, так как они изменяют характер посадки подшипников качения.

В зубчатых редукторах, корпуса которых не имеют разъема по гнездам подшипников, не требуется тщательной обработки плоскостей стыка корпуса и крышки. При конструировании корпуса без разъема по оси валов необходимо иметь в виду, что наружный диаметр шестерни должен быть меньше наружного диаметра подшипника или стакана.

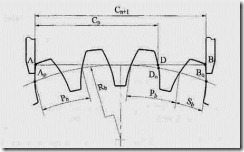

Зубчатые колеса служат для передачи вращательного движения. В редукторе РМ-250 применены цилиндрические косозубые колеса. По сравнению с прямозубыми косозубые передачи имеют повышенную нагрузочную способность и работают более плавно.

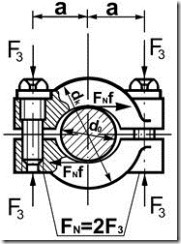

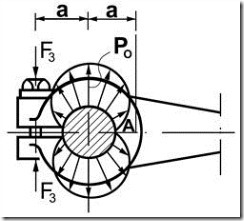

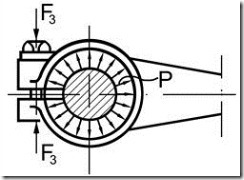

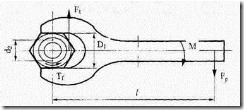

В косозубом зацеплении сила полного нормального давления раскладывается на три составляющие: окружное усилие Ft — направлено по касательной к начальным окружностям зубчатых колес; радиальное (распорное) усилие Fr — по радиусу к центру колеса и осевое усилие Fa — параллельно оси вала.

Зубчатые колеса редукторов в большинстве случаев изготавливают из конструкционной углеродистой или легированной стали с содержанием углерода от 0,1 до 0,6 % с последующей термообработкой, а при сравнительно больших размерах (колеса диаметром ≥ 500 мм) часто применяют стальное литье. Для колес открытых мало нагруженных передач часто применяют чугунное литье.

Колеса 10, 11 насаживают на вал по посадке, гарантирующей натяг в сопряжении. Со временем вследствие релаксации напряжений с колесом используют шпонки 12, 13. В отдельных случаях шестерни изготавливают заодно с валом, получая так называемые валы-шестерни. В данном редукторе в виде вала-шестерни выполнен быстроходный (входной) и промежуточный валы.

Подшипники служат для поддержания вращающихся валов. Подшипник качения состоит из внутреннего и наружного колец с желобами для качения шариков, комплекта шариков (роликов) и сепаратора, удерживающего шарики (ролики) на определенном расстоянии друг от друга. Подшипник надевают на вал по посадке, гарантирующей натяг, наружное кольцо — по переходной посадке. Это делается для облегчения осевых смещений валов при регулировке зацепления, а также для обеспечения поворота наружного кольца с целью уменьшения износа его дорожки. В данной конструкции применены радиальные шариковые подшипники 14, 15, 16. При действии значительных осевых нагрузок используют радиально-упорные шариковые или роликовые подшипники.

Между боковой крышкой и корпусом редуктора для регулирования осевого зазора подшипников качения и для компенсации ошибок линейных размеров сопряженных деталей, получающихся при их изготовлении, устанавливают набор регулировочных прокладок. Вместо прокладок можно применить кольца, установленные между боковой крышкой и наружным кольцом подшипника. Для компенсации ошибок изготовления кольцо по ширине шлифуют при сборке до нужного размера.

Для обеспечения возможности сквозной расточки гнезд противоположных подшипников их конструируют одного диаметра. Расточка гнезд подшипников должна быть выполнена с большой точностью, чтобы избежать перекоса осей, приводящего к неравномерности распределения нагрузки по длине зуба.

Редукторы с подшипниками качения обычно относятся к легкому и среднему типам. Подшипники качения имеют более высокий КПД, малые габариты по длине, упрощенную конструкцию гнезд, а также малое нагревание. Вопросы смазки подшипников качения решаются проще, чем подшипников скольжения.

Крышки подшипников служат для предотвращения попадания пыли и грязи внутрь корпуса и в подшипниковые узлы и для передачи на корпус осевых усилий. Крышки могут быть глухими 17, 18, 19 и сквозными 20, 21. В последних проточены отверстия для прохода валов и специальные кольцевые канавки для уплотнения. Крышки могут быть закладные и привертные.

Болтовое соединение для корпуса и крышки редуктора. В болтах, соединяющих корпус и крышку редуктора, необходимо предусмотреть средства против самоотвинчивания гаек, например, в крупных редукторах могут применяться контргайки, а в мелких и средних — пружинные шайбы или стопорные шайбы с лапками.

Для облегчения съема крышки при демонтаже редуктора применяют два отжимных винта, завинчиваемых во фланцы корпуса или крышки редуктора.

Штифты. Для точного фиксирования положения крышки относительно корпуса редуктора при совместной расточке гнезд под подшипники и при сборке предусматривается два конических штифта 9, которые располагаются на противоположных концах редуктора несимметрично по длине. При симметричной крышке штифты располагаются таким образом, чтобы при сборке редуктора крышку нельзя было поставить неправильно.

Крышки смотровые. Для осмотра зацепления зубчатых колес и заливки смазочного масла в верхней части редуктора предусматривается отверстие, закрываемое смотровой крышкой 3 с отдушиной 4.

Смазка редуктора. В настоящее время в машиностроении для смазки передач широко применяют циркулярную или картерную системы смазки. В данной конструкции редуктора использована картерная смазка, которая осуществляется окунанием зубчатых колес в масло, заливаемое в картер редуктора. Этот вид смазки применяют при окружных скоростях зубчатых колес до 12,5 м/с. При более высоких окружных скоростях масло сбрасывается с зубьев центробежной силой и зацепление работает при недостатке смазки. Быстроходное колесо двухступенчатого цилиндрического горизонтального редуктора должно быть погружено в масляную ванну на глубину до 5m (m — модуль зацепления).

Минимальный объем залитого масла в зубчатых передачах составляет 0,4…0,6 литров на 1кВт передаточной мощности. При работе передачи внутри корпуса создается масляный туман. Конденсируясь на стенках, масло стекает вниз и, смазывает подшипники качения. Обычно используют индустриальное масло И-12, И-30, И-50; автотракторное масло АК-20, АК-15.

Следует помнить, что чем больше объем масляной ванны, тем дольше сохраняются свойства масла, и тем лучше условия смазки. Поэтому максимальный объем ванны ограничивается предельно допустимой высотой уровня масла в корпусе.

Мазеудерживающие кольца применяют при густой смазке подшипников качения. Их устанавливают так, чтобы они несколько выступали за торец корпуса редуктора или стакана. При вращении мазеудерживающего кольца жидкое масло сбрасывается центробежной силой, что предотвращает вымывание густой смазки.

Густая смазка подшипников качения применяется при окружной скорости подшипника менее 4 м/сек.

Отдушины. С целью устранения утечки масла через уплотнения валов, которая возможна при повышении давления вследствие нагревания редуктора, внутренняя полость его сообщается с атмосферой при помощи отдушин.

Длину конца вала, выступающую из корпуса, выбирают с таким расчетом, чтобы на него можно было насадить полумуфту МУВП или другую муфту в зависимости от задания на курсовой проект. При этом необходимо предусмотреть зазор между боковой крышкой и полумуфтой, который давал бы возможность вывертывания болтов и замены набивки в сальниковых уплотнениях или смену пальцев с резиновыми кольцами в муфтах МУВП.

При наличии на быстроходном или тихоходном валах деталей ременной, цепной или зубчатой передач длина выступающих концов вала определяется с учетом размещения деталей этих передач.

Приборы и инструменты к работе

Исследуемый редуктор, измерительная линейка, штангенциркуль, разводные ключи (2 шт.), отвертка.

Порядок выполнения работы

1. Разборка редуктора и ознакомление с конструкцией и назначением отдельных узлов. Разборку редуктора, если крышки подшипников не крепятся к корпусу редуктора винтами, производят следующим образом: осторожными ударами выбивают штифты, развинчивают болты крепления корпуса, применив отжимной болт, приподнимают крышку на 1–2 мм, а затем снимают ее и кладут на стеллаж рядом с редуктором. Замеряют диаметры валов и расстояние между ними. Извлекают быстроходный, промежуточный и тихоходный валы, снимают с них крышки сквозные, из корпуса извлекают масляный щуп, развинчивают сливную пробку и т. д.

После разборки знакомятся с конструкцией и назначением деталей и узлов редуктора.

Сборка редуктора производится в обратном порядке.

Примечание. Если крышки подшипников крепятся к корпусу редуктора винтами, то после штифтов снимают винты и крышки подшипников и далее по выше указанному в настоящем разделе порядку.

2. Определение параметров зацепления. Для решения этой задачи необходимо провести ряд точных замеров с помощью штангенциркуля и вычислить параметры зацепления. Для определения передаточного числа каждой ступени редуктора необходимо сосчитать количество зубьев шестерни и колеса каждой ступени, а затем определить общее передаточное отношение редуктора. Величины основных параметров m, aw округляют до стандартных значений (табл. 1.1 и 1.2), если эти величины находятся в пределах отклонений от номинала, обусловленных неточностью замера. По результатам замеров и по произведенным расчетам величин (по формулам) заполняется табл. 1.3, которая входит в содержание отчета.

3. Составление эскизов. Ознакомившись с устройством редуктора и назначением его узлов и выполнив геометрический расчет, составляют эскиз одного из валов (быстроходного, промежуточного, тихоходного) и зубчатого колеса.

Объем работ по этому пункту определяет преподаватель.

На эскизах указать установочные, габаритные, присоединительные и посадочные размеры.

Таблица 1.1

Модуль зубчатых колес ( СТ СЭВ 310-76)

|

Ряды |

Модуль, мм |

|||||||||||

|

1-й |

1 |

1,25 |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

12 |

|

2-й |

1,125 |

1,375 |

1,75 |

2,25 |

2,75 |

3,5 |

4,5 |

5,5 |

5,7 |

9 |

11 |

14 |

Примечание. Следует предпочитать 1-й ряд.

Таблица 1.2

Межосевое расстояние цилиндрических зубчатых передач aw, мм

( ГОСТ 2185-66)

|

Ряды |

Межосевое расстояние aw, мм |

||||||||

|

1-й ряд |

100 |

125 |

160 |

200 |

250 |

315 |

400 |

500 |

630 |

|

2-й ряд |

112 |

140 |

180 |

225 |

180 |

355 |

450 |

560 |

710 |

Примечание. Следует предпочитать 1-й ряд.

Таблица 1.3

Результаты замеров и расчетов параметров зацепления

|

№ |

Измеряемые величины, размерность |

Обозначения |

Значения величин |

|

1 |

Число зубьев зубчатых колес |

z1, z2, z3, z4 |

|

|

2 |

Диаметры выходных концов ведущего и ведомого валов, мм |

dI и dIII |

|

|

3 |

Диаметры окружностей выступов зубчатых колес, мм |

da1, da2, da3, da4 |

|

|

4 |

Ширина колес, мм |

b1, b2, b3, b4 |

|

|

5 |

Межосевое расстояние тихоходной и быстроходной ступеней, мм |

awT и awБ, |

|

|

6 |

Длина зуба зубчатых колес, мм |

|

|

|

7 |

Наружный диаметр подшипников, мм |

DI, DII, DIII |

|

|

8 |

Внутренний диаметр подшипников, мм |

dI, dII, dIII |

|

|

9 |

Ширина колец подшипников, мм |

BI, BII, BIII |

|

|

|

|

|

|

|

№ |

Рассчитываемые величины, размерность |

Обозначения |

Расчетные формулы и расчет |

|

10 |

Передаточное число ступеней |

u1, u2 |

|

|

11 |

Передаточное число редуктора |

uр |

|

|

12 |

Нормальный модуль зацепления, мм |

mn |

|

|

13 |

Торцевой модуль зацепления, мм |

mt |

|

|

14 |

Диаметры делительных окружностей зубчатых колес, мм |

d1, d2, d3, d4 |

|

|

15 |

Диаметры окружностей выступов зубчатых колес, мм |

da1, da2, da3, da4 |

|

|

16 |

Диаметры окружностей впадин зубчатых колес, мм |

df1, df2, df3, df4 |

|

|

17 |

Межосевое расстояние, мм |

awТ, awБ |

|

|

18 |

Угол наклона зубьев, град. |

β1, β2 |

|

|

19 |

Коэффициент ширины колеса по межосевому расстоянию (быстроходной и тихоходной ступеней) |

|

|

|

20 |

Высота зубьев колес, мм |

h1, h2, h3, h4 |

|

|

21 |

Радиальный зазор, мм |

с1, с11 |

|

|

22 |

КПД редуктора |

ηР |

|

Примечание. При заполнении табл. 1.1 в графе "Значения величин" указывать обозначение и значение величины, ее размерность, а в графе "Расчетные формулы и расчет" записывать расчетную формулу и подсчет величины, с указанием размерности.

Содержание отчета

1. Наименование и цель работы.

2. Кинематическая схема редуктора.

3. Заполненная измеренными и расчетными (по формулам) величинами табл. 1.3.

4. Эскизы, выполненные на миллиметровой бумаге.

5. Схема сил, действующих в зацеплении.

6. Выводы по работе.

Примечание. В выводах указать назначение и особенности конструкции исследуемого редуктора, способы смазки зубчатых колес и подшипников, КПД и т. д.

Контрольные вопросы

1. Дайте определение редуктора

2. Проанализируйте кинематические схемы редукторов, представленные на рис. 1.2.

3. Каким образом определили передаточное отношение редуктора? Почему диаметр быстроходного вала меньше диаметра тихоходного?

4. Что называют модулем зацепления (нормальный, торцевой)? Модуль является характеристикой зубчатой пары или редуктора? Как определить делительный диаметр цилиндрического зубчатого колеса, если модуль известен?

5. Какие силы действуют в зацеплении: а) прямозубом; б) косозубом; в) шевронном?

6. Покажите на зубчатом колесе его основные элементы: ступицу, диск, зубчатый венец. Каким образом зубчатое колесо крепится на валу?

7. Проанализируйте конструкцию вала. С какой целью выполнена каждая из ступеней вала? В какой последовательности производится сборка вала?

8. Каково назначение подшипников?

9. Какие подшипники применены?

10. Как осуществляется смазка подшипников?

11. Для какого типа подшипников необходимо производить регулировку и каким образом?

12. По клейму подшипника определите его внутренний диаметр.

13. Как осуществляется смазка редуктора?

Расчетные формулы

Примечания: 1. При заполнении табл. 1.3 нужно выбрать необходимую формулу из вышеприведенных для определения величины и записать ее в графу «Расчетные формулы и подсчет». 2. КПД пары зубчатых колес ![]() = 0,98; КПД учитывающий потери пары подшипников качения

= 0,98; КПД учитывающий потери пары подшипников качения ![]() = 0,99; с — радиальный зазор. 3. Для определения шага Р и модуля m зацепления, а также диаметров выступов и впадин зубьев колес можно использовать специальную методику (см. прил. 2). 4. При выборе расчетных формул использована литература [1, 2, 3, 4, 5].

= 0,99; с — радиальный зазор. 3. Для определения шага Р и модуля m зацепления, а также диаметров выступов и впадин зубьев колес можно использовать специальную методику (см. прил. 2). 4. При выборе расчетных формул использована литература [1, 2, 3, 4, 5].

Лабораторная работа 1.2

Изучение конструкции коническо-цилиндрического редуктора

Цель работы: ознакомление с устройством коническо-цилиндрического редуктора; ознакомление со способами сборочной регулировки редуктора; производство замеров и вычисление основных параметров зацепления.

Краткие теоретические сведения

Кроме цилиндрических зубчатых редукторов, в технике применяются редукторы с коническими колесами (конические), а также одновременно с коническими и цилиндрическими колесами (коническо-цилиндрические) [1, 2, 3].

Достоинство конической передачи — возможность передачи крутящего момента под углом 90˚.

Недостатки по сравнению с цилиндрическими передачами: консольное расположение колес; невозможность изготовления с большим передаточным числом u , так как чем больше u, тем уже колесо umax £ 6,3; значительные осевые силы.

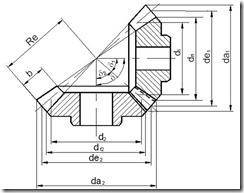

Согласно ГОСТ 12289-76 в конических передачах стандартизованы нормальные значения внешнего делительного диаметра колеса de2, номинальные передаточные числа u и ширина зубчатых венцов b.

Коническая зубчатая передача состоит из двух прямых круговых конусов, оси которых пересекаются под углом d в точке, являющейся вершиной конусов. Зубья на боковых поверхностях конусов отличаются от зубьев цилиндрических колес тем, что их размеры (высота, толщина и др.) постепенно уменьшаются по мере приближения к вершине конуса. При вращении колес эти конусы перекатываются один по другому без скольжения. Их называют начальными конусами зубчатых колес.

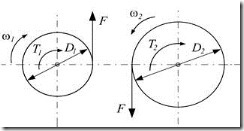

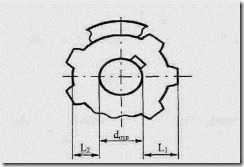

Основные геометрические параметры конической прямозубой передачи показаны на рис. 1.4.

Прямозубые конические колеса применяют обычно при сравнительно невысоких окружных скоростях — до 2–3 м/с. При более высоких скоростях целесообразно использовать колеса с косыми и круговыми зубьями, при которых обеспечивается более плавное зацепление, большая несущая способность.

Основные расчетные зависимости для непрямозубых конических передач могут быть получены из соответствующих формул для расчета прямозубых конических передач с учетом особенностей геометрии непрямозубых колес так же, как это сделано для цилиндрических передач.

|

|

Описание коническо-цилиндрического редуктора

Редуктор состоит из чугунных корпуса и крышки, узла зубчатых колес с опорами, крышек подшипников и регулировочных колец (рис.1.5).

Корпус служит для размещения в нем деталей передач, для обеспечения смазки зубчатых колес и подшипников, предохранения их от загрязнения и для восприятия усилий, возникающих в процессе работы механизма. Корпус должен быть прочным и жестким, так как в случае деформации возникает перекос валов, что может привести к повышенному износу зубьев вследствие неравномерности распределения нагрузки и даже к поломке. Для повышения жесткости корпус усиливают ребрами, расположенными на участках размещения опор валов. Для удобства монтажа корпус выполнен разъемным. Плоскость разъема горизонтальна и проходит через оси валов. Нижняя часть корпуса называется картером 1, верхняя — крышкой 2. На крышке имеется смотровое окно 3, закрытое прямоугольной крышкой с отдушиной 4, которая служит для выравнивания давления внутри корпуса редуктора с атмосферным. В картере 1 имеется пробка 5 для слива масла и щуп 6 для замера его уровня. Картер и крышку соединяют болтами 7, 8, которые устанавливаются с зазором. Для предотвращения относительного смещения крышки и картера при сборке их фиксируют двумя коническими штифтами 9.

|

Для установки ведущего вала в корпусе на подшипниках качения в коническо-цилиндрических редукторах часто применяют стаканы 10. Применяя стаканы, можно назначить одинаковые диаметры отверстий для гнезд подшипников и растачивать их с одной установки. Кроме того, может быть уменьшен брак из-за дефектов механической обработки отверстий и осуществлена замена подшипника с другим диаметром наружного кольца.

Для небольших редукторов в связи с увеличением размеров отверстий расточек под стаканы и увеличением боковых крышек приходится отказываться от применения стаканов и установки подшипников одинакового диаметра непосредственно в корпусе редуктора.

Регулировка зацепления в конических зубчатых редукторах производится постановкой набора металлических прокладок 11 между корпусом и стаканом. Для регулировки подшипников качения набор регулировочных прокладок ставят под крышки.

Назначение отдельных деталей коническо-цилиндрического редуктора аналогично цилиндрическому двухступенчатому редуктору, поэтому подробно на них не останавливаемся.

Приборы и инструменты к работе

Исследуемый редуктор, измерительная линейка, штангенциркуль, разводные ключи (2 шт.), отвертка.

Порядок выполнения работы

1. Разборка редуктора и ознакомление с конструкцией и назначением отдельных узлов. Разборку редуктора, если крышки подшипников крепятся к корпусу редуктора винтами, производят в следующем порядке: сначала осторожными ударами выбивают штифты, затем отвинчивают и снимают винты крышек и крышки подшипников; далее отвинчивают и снимают болты, соединяющие крышку и корпус редуктора. Применив отжимной болт, приподнимают крышку на 1–2 мм, а затем снимают ее и кладут на стеллаж рядом с редуктором, замеряют диаметры валов и расстояние между ними. Извлекают быстроходный и тихоходный валы, снимают с валов крышки сквозные, из корпуса извлекают стакан и регулировочные пластины, масляный щуп и сливную пробку.

После разборки знакомятся с конструкцией и назначением деталей и узлов редуктора.

Сборка редуктора производится в обратном порядке.

Примечание. Если крышки подшипников не крепятся к корпусу редуктора винтами, то после штифтов снимают болты, соединяющие крышку и корпус, и далее по порядку, как указано выше в настоящем разделе.

2. Определение параметров зацепления. Для решения этой задачи необходимо произвести ряд точных замеров с помощью штангенциркуля и вычислить параметры зацепления. Величины основных параметров u, b и de2 округляют до стандартных значений (табл. 1.5 и 1.6), если эти величины находятся в пределах отклонений от номинала, обусловленных неточностью замера.

По результатам замеров и произведенным расчетам величин (по формулам) заполняется табл. 1.4, которая входит в содержание отчета.

3. Составление эскизов. Ознакомившись с устройством редуктора и назначением его узлов и выполнив геометрический расчет, составить эскизы одного из валов (быстроходного и тихоходного) и конического колеса.

Объем работ по этому пункту определяет преподаватель.

На эскизах указать установочные, габаритные, присоединительные и посадочные размеры.

Поскольку параметры цилиндрической передачи были подробно определены в предыдущей работе, основное внимание следует уделить изучению параметров зацепления конической пары.

Таблица 1.4

Результаты замеров и расчетов параметров зацепления

|

№ |

Измеряемые величины, размерность |

Обозначения |

Значения величин |

|

1 |

Число зубьев ведущего колеса |

z1 |

|

|

2 |

Число зубьев ведомого колеса |

z2 |

|

|

3 |

Диаметры окружностей выступов колес, мм |

da1, da2 |

|

|

4 |

Длина зуба, мм |

||

|

5 |

Длина образующей делительного конуса, мм |

Re |

|

|

6 |

Диаметр выходного конца ведущего вала, мм |

dI |

|

|

7 |

Внутренний диаметр подшипников, мм |

dnI, dnII |

|

|

8 |

Наружный диаметр подшипников, мм |

DI, DII |

|

|

9 |

Ширина колец подшипников, мм |

BI, BII |

|

|

|

|

|

|

|

№ |

Рассчитываемые величины, размерность |

Обозначения |

Расчетные формулы и расчет |

|

10 |

Передаточное число конической зубчатой пары |

u |

|

|

11 |

Внешние делительные диаметры колес, мм |

de1, de2 |

|

|

12 |

Внешний окружный модуль, мм |

me |

|

|

13 |

Диаметры окружностей конусов впадин колес, мм |

df1, df2 |

|

|

14 |

Средние делительные диаметры колес, мм |

d1, d2 |

|

|

15 |

Модуль в среднем сечении (средний окружный модуль), мм |

m |

|

|

16 |

Углы при вершине образующего конуса колес, град. |

d1,d2 |

|

|

17 |

Коэффициент длины зуба по внешнему конусному расстоянию |

ψвRe |

Выразить формулой |

|

18 |

Коэффициент полезного действия редуктора |

ηP |

|

Примечание. При заполнении табл. 1.4 в графе «Значения величин» указываются обозначение и значение величины, ее размерность, а в графе «Расчетные формулы и расчет» записываются формула и расчет величины с указанием размерности.

Таблица 1.5

Номинальные значения внешнего делительного диаметра колеса de2

(по ГОСТ 12289 — 76)

|

Значения de2, мм |

50 |

63 |

80 |

100 |

125 |

160 |

200 |

|

250 |

280 |

315 |

355 |

400 |

450 |

500 |

Таблица 1.6

Номинальные значения передаточных чисел (по СТ СЭВ 221 — 75)

Значения u |

1,0 |

1,25 |

1,6 |

2 |

2,5 |

3,15 |

|

4,0 |

5 |

6,3 |

Расчетные формулы

Примечания: 1. При заполнении табл. 1.4 нужно выбрать нужную формулу из вышеприведенных для определения величины и записать ее в графу «Формулы и расчет». 2. КПД пары зубчатых колес hЗп= 0,98. 3. КПД, учитывающий потери пары подшипников качения ![]() = 0,99. 4. При расчетах

= 0,99. 4. При расчетах ![]() и u нужно брать данные из табл. 1.5 и табл. 1.6.

и u нужно брать данные из табл. 1.5 и табл. 1.6.

Содержание отчета

1. Наименование и цель работы.

2. Кинематическая схема редуктора.

3. Заполненная табл. 1.4 измеренными и расчетными (по формулам) величинами.

4. Эскизы, выполненные на миллиметровой бумаге.

5. Схема сил, действующих в зацеплении.

6. Выводы по работе.

Примечание. В выводах указать назначение и особенности конструкции исследуемого редуктора, способы смазки зубчатых колес и подшипников, КПД и т. д.

Контрольные вопросы

1. Из каких основных деталей состоит конический редуктор и каково их назначение?

2. Для чего предназначен конический редуктор?

3. Как определить передаточное отношение конической передачи?

4. Как определить внешний окружной модуль? Средний окружной модуль?

5. Какие силы действуют в зацеплении конической передачи?

6. В чем отличие конструкции быстроходного вала от тихоходного?

7. Какие подшипники используются в качестве опор валов конической передачи? Почему?

8. Каким образом производится регулировка зацепления?

9. Каким образом производится регулировка подшипников?

Детали машин (курс лекций, часть 2)

Лабораторная работа 1.3

Изучение конструкции червячного редуктора

Цель работы

Цель работы ознакомление с устройством червячного редуктора и назначением его отдельных узлов; ознакомление со способами регулировки зазоров в подшипниках и червячном зацеплении; производство замеров и вычисление основных параметров зацепления.

Краткие теоретические сведения

Червячные или зубчато–винтовые передачи применяются для передачи движения между валами с перекрещивающимися осями. Оси червяка и колеса перекрещиваются в пространстве чаще всего под углом 90°.

Основные достоинства червячных передач: возможность осуществления большего передаточного числа в одной ступени от (10 до 1 000) при сравнительно небольших габаритах; бесшумность и плавность работы; возможность самоторможения.

Недостатки: Сравнительно низкий КПД; значительные по величине осевые нагрузки на валах червяка и червячного колеса, что усложняет подшипниковые узлы; необходимость применения для венцов червячных колес дефицитных и дорогих антифрикционных материалов; склонность к заеданию и повышенный износ.

По расположению червяка и червячного колеса различают червячные механизмы с верхним, нижним, боковым и вертикальным червяками (рис.1.6).

В настоящее время отечественная промышленность выпускает универсальные червячные редукторы общемашиностроительного применения типа РЧУ по ГОСТ 13563 — 74, которые благодаря наличию съемных лап могут быть установлены в любом из положений (рис. 1.6).

Наружная поверхность червяка может иметь цилиндрическую или вогнутую (глобоидную) форму (рис. 1.7).

В зависимости от формы профиля витка различают:

а) архимедов червяк (рис. 1.8, а) — это цилиндрический червяк, торцевой профиль витка которого является архимедовой спиралью (этот червяк подобен винту с трапецеидальной резьбой);

б) эвольвентовый червяк (рис. 1.8, б) имеет эвольвентный профиль витка в его торцевом сечении (как у косозубого колеса);

в) конволютный червяк — это такой червяк, у которого торцовый профиль витка является удлиненной или укороченной эвольвентой.

В машиностроении из цилиндрических червяков наиболее распространены архимедовы червяки. Их можно нарезать на обычных токарных или резьбофрезерных станках.

|

|||||

|

|||||

|

|||||

|

а |

б |

|

Рис.1.7. Червяки: а — цилиндрический; б — глобоидный |

|

а |

б |

|

Рис.1.8. Формы профиля витков червяка: а — архимедов; б — эвольвентный |

По количеству витков червяки делят на однозаходные и многозаходные, по направлению витка — левые или правые. Наиболее распространено правое направление с числом витков червяка z1, зависящим от передаточного числа ![]() выбирают так, чтобы обеспечить число зубьев колеса z2 > z2min.

выбирают так, чтобы обеспечить число зубьев колеса z2 > z2min.

С увеличением числа витков червяка возрастает угол подъема винтовой линии, что повышает КПД передачи. Поэтому однозаходные (одновинтовые) червяки не всегда рекомендуется применять.

В большинстве случаев червяки изготавливают за одно целое с валом, реже — отдельно от вала, а затем закрепляют на нем.

Геометрические параметры червячного зацепления показаны на рис.1.9.

Основной способ смазки червячных редукторов — смазка окунанием. Масляная ванна должна иметь емкость, достаточную для избежания быстрого старения масла и взбалтывания продуктов износа и осадков.

При нижнем расположении червяка уровень масла обычно назначают так, чтобы витки были полностью погружены в него. Уровень масла при верхнем расположении червяка существенного значения не имеет. В быстроходных червячных редукторах большой мощности применяют циркулярную (заменить на понятное слово) смазку. Для устранения утечки масла и попадания внутрь редуктора пыли и грязи в проходных крышках червяка и колеса устанавливают уплотнения. Наиболее часто используют уплотнения манжетного типа.

Описание червячного редуктора

Для лабораторной работы используют червячные редуктора типа РЧП и РЧУ.

Редуктор состоит из корпуса, крышки, узла червячного колеса и червяка с опорами, крышек подшипников и регулировочных колес (рис.1.10).

Червяк 1 изготовляют из качественной углеродистой стали (ГОСТ 1050 — 75). Боковые поверхности червяка закаливают до высокой твердости, шлифуют, а иногда даже полируют. Форма профиля сечения витков — прямобочная.

Червячное колесо 2 выполняется с ободом (венцом) из бронзы или латуни. Наиболее проста в изготовлении конструкция, в которой венец насажен на центр с натягом. При нагреве посадка может ослабнуть вследствие большого коэффициента местного расширения бронзы, чем чугуна, поэтому в стык венца и центра ввертывают болты с последующим срезанием головок, играющих роль шпилек. При серийном производстве применяют конструкцию — заливку венца в форму с вставленным в нее центром.

Рис.1.9. Геометрические параметры червячной передачи

|

Опоры червяка и червячного колеса представлены радиально-упорными коническими роликовыми подшипниками качения 3, 4. Такие подшипники служат для восприятия радиальной и осевой нагрузки.

Внутренние кольца подшипников устанавливают с натягом на соответствующих опорных участках валов червяка и червячного колеса. Съемные наружные кольца установлены в корпусе редуктора по переходной посадке, что важно для облегчения осевых перемещений колец при монтаже во время регулировки червячного зацепления и зазоров в подшипниках.

В рассматриваемой конструкции червячного редуктора расстояние между опорами валов невелико, поэтому на каждом опорном участке установлено по одному подшипнику.

При больших расстояниях между опорами червяка и повышенной температуре нагрева в одной опоре устанавливают два радиально-упорных подшипника, а в другой опоре ставят так называемый плавающий радиальный подшипник, допускающий осевое смещение вала.

Регулировку натяжения подшипников осуществляют с помощью прокладок из стальной фольги (сталь декапированная). Их устанавливают между крышками подшипников 5 и 6 и корпусом 7. Кроме регулировочных прокладок, между крышками и корпусом помещают уплотнительные прокладки (изготовленные из картона).

Корпус редуктора 7 служит для установки в него собранных узлов, для регулировки зацепления и его смазки, а также для охлаждения редуктора. Корпус редуктора РЧП сделан разъемным по горизонтальной плоскости, проходящей через ось вала колеса.

Крышка 8 обеспечивает доступ в камеру редуктора для периодического осмотра его узлов. Пробка 9 служит для слива масла, а щуп 10 для замера его уровня в картере редуктора. Смазка редуктора осуществляется окунанием червяка в масло, залитое в корпус. При работе внутри корпуса создается масляной туман. Конденсируясь на стенках, масло стекает вниз и смазывает подшипники качения. Масляной туман улучшает также смазку червячного колеса.

Во время работы червячная передача нагревается. Внутри редуктора повышается давление, являющееся причиной утечки масла через уплотнение. Для устранения этого явления в верхнюю часть корпуса ввинчивают отдушину 11, соединяющую внутреннюю полость редуктора с атмосферой.

Центрирование крышки и корпуса редуктора производится при помощи двух конических штифтов 12, расположенных несимметрично, чтобы при сборке крышки и корпус занимали бы такое относительное положение, какое было у них во время обработки отверстий под подшипники.

Приборы и инструменты к работе

Исследуемый редуктор, измерительная линейка, штангенциркуль, разводные ключи (2 шт.), отвертка.

Порядок выполнения работы

1. Разборка редуктора и ознакомление с конструкцией и назначением отдельных узлов. Разборку редуктора производят в следующем порядке (рис.1.10): снимают крышку 6 и извлекают узел червячного колеса. Затем отворачивают винты крепления крышек подшипников и извлекают узел червяка. Вывертывают пробку слива масла 9.

После разборки знакомятся с конструкцией и назначением деталей и узлов редуктора.

2. Определение параметров червячного зацепления. Для решения этой задачи необходимо провести ряд точных замеров с помощью штангенциркуля и вычислить параметры зацепления. Величины основных параметров u, m, q, aw и ψ округляют до стандартных значений (табл. 1.8 — 1.11), если эти величины находятся в пределах отклонений от номинала, обусловленных неточностью замера.

По результатам замеров и произведенным расчетам величин (по формулам) заполняется табл. 1.7, которая входит в содержание отчета.

3. Составление эскизов. Ознакомившись с устройством редуктора и назначением его узлов, и выполнив геометрический расчет, составить эскизы одного из валов (быстроходного или тихоходного) и червячного колеса. На эскизах указать установочные, габаритные, присоединительные и посадочные размеры.

Объем работ по этому пункту определяет преподаватель.

Таблица 1.7

Измеряемые и рассчитываемые величины

|

№ |

Измеряемые величины, размерность |

Обозначения |

Значения величин |

|

1 |

Межосевое расстояние, мм |

aw |

|

|

2 |

Осевой шаг, мм |

Р |

|

|

3 |

Число заходов червяка |

z1 |

|

|

4 |

Направление спирали |

– |

|

|

5 |

Число зубьев червячного колеса |

z2 |

|

|

6 |

Диаметр вершин зубьев червяка, мм |

da1 |

|

|

7 |

Диаметр выходного конца вала червяка (быстроходного), мм |

dБ |

|

|

8 |

Диаметр выходного конца вала колеса (тихоходного), мм |

dT |

|

|

9 |

Наибольший диаметр колеса, мм |

daM2 |

|

|

10 |

Средний диаметр вершин колеса, мм |

da2 |

|

|

11 |

Ширина червячного колеса, мм |

b2 |

|

|

12 |

Длина нарезной части червяка, мм |

b1 |

|

|

13 |

Наружный диаметр подшипников качения червячного колеса, мм |

D2 |

|

|

14 |

Наружный диаметр подшипников качения червяка, мм |

D1 |

|

|

15 |

Ширина подшипников, мм |

B |

|

|

16 |

Внутренний диаметр подшипников червяка, мм |

d1n |

|

|

17 |

Внутренний диаметр подшипников червячного колеса, мм |

d2n |

|

|

№ |

Рассчитываемые величины, размерность |

Обозначения |

Расчетныеформулы и расчет |

|

18 |

Передаточное число редуктора |

up |

|

|

19 |

Осевой модуль червяка, мм |

m |

|

|

20 |

Диаметр делительной окружности червяка, мм |

d1 |

|

|

21 |

Диаметр делительной окружности колеса, мм |

d2 |

|

|

22 |

Диаметр окружности впадин червяка, мм |

df1 |

|

|

23 |

Диаметр окружности впадин колеса, мм |

df2 |

|

|

24 |

Относительный диаметр червяка |

q |

|

|

25 |

Угол подъема линии витка на делительном цилиндре червяка, град. |

ψ |

|

|

26 |

Межосевое расстояние, мм |

aw |

|

|

27 |

КПД редуктора |

ηр |

|

Примечания: 1. При заполнении табл. 1.7 в графе «Значения величин» указывать обозначение и значение величины, ее размерность, а в графе «Расчетные формулы и расчет» записываются формула и расчет величины с указанием размерности. 2. Как указано в п.2 порядка выполнения работы величины основных параметров m, q, aw, ψ и u округляются до стандартных, если эти величины находятся в пределах отклонений от номинального значения (см. табл. 1.8 — 1.11).

Расчетные формулы

Примечания: 1. КПД червячной передачи учитывает потери в зацеплении ![]() , подшипниках

, подшипниках ![]() , а также потери

, а также потери ![]() на разбрызгивание и перемешивание масла в закрытых передачах. Дополнительные сведения о КПД червячного редуктора см. в прил. 3. 2. Приведенный угол трения

на разбрызгивание и перемешивание масла в закрытых передачах. Дополнительные сведения о КПД червячного редуктора см. в прил. 3. 2. Приведенный угол трения ![]() , где

, где ![]() — приведенный коэффициент трения скольжения. Для стального червяка и бронзового венца колеса предварительно можно принять

— приведенный коэффициент трения скольжения. Для стального червяка и бронзового венца колеса предварительно можно принять ![]() ≈ 0,04 ÷ 0,06. 3. Для определения шага P и модуля m зацепления, а также диаметров выступов da и впадин df зубчатых колес можно использовать специальную методику (прил. 2). 4. При расчетах q, aw, ψ и u данные брать из табл. 1.8 — 1.11.

≈ 0,04 ÷ 0,06. 3. Для определения шага P и модуля m зацепления, а также диаметров выступов da и впадин df зубчатых колес можно использовать специальную методику (прил. 2). 4. При расчетах q, aw, ψ и u данные брать из табл. 1.8 — 1.11.

Таблица 1.8

Сочетания модулей m и коэффициентов q, диаметра червяка

(по ГОСТ 2144 — 76)

|

m, мм |

q |

m, мм |

q |

m, мм |

q |

m, мм |

q |

|

1,6 |

10,0 12,5 16,0 20,0 |

2,5 |

8,0 10,0 12,5 16,0 20,0 |

4,0 |

8,0 10,0 12,5 16,0 20,0 |

6,3 |

8,0 10,0 12,5 14,0 16,0 20,0 |

|

2,0 |

8,0 10,0 12,5 16,0 20,0 |

3,15 |

8,0 10,0 12,5 16,0 20,0 |

5,0 |

8,0 10,0 12,5 16,0 20,0 |

8,0 |

8,0 10,0 12,5 16,0 20,0 |

Примечание. Для модулей m ≤ 10 допускается q = 25.

Таблица 1.9

Межосевое расстояние червячных передач (по ГОСТ 2144 — 76)

|

Ряды |

Межосевые расстояния aw, мм |

||||||||||||||

|

1-й |

40 |

50 |

63 |

80 |

100 |

125 |

- |

160 |

- |

200 |

- |

250 |

- |

315 |

|

|

2-й |

- |

- |

- |

- |

- |

- |

140 |

- |

180 |

- |

225 |

280 |

- |

355 |

Примечание. Следует предпочитать 1-й ряд.

Таблица 1.10

Значение угла подъема y на делительном цилиндре червяка

|

Число заходов червяка z1 |

Значение углов y при q |

|||||

|

8 |

10 |

12,5 |

14 |

16 |

20 |

|

|

1 |

7°07' |

5°43' |

4°35' |

4°05' |

3°55' |

2°52' |

|

2 |

14°02' |

11°19' |

9°05' |

8°07' |

7°07' |

5°43' |

|

3 |

20°33' |

16°42' |

13°30' |

12°06' |

10°37' |

8°35' |

Таблица 1.11

Номинальные передаточные числа u (по ГОСТ 2144-76) (СТ СЭВ 267-76)

|

Ряды |

Передаточные числа u |

||||||||||

|

1-й ряд |

8 |

10 |

12,5 |

16 |

20 |

25 |

31,5 |

40 |

50 |

63 |

80 |

|

2-й ряд |

9 |

11,2 |

14 |

18 |

22,4 |

28 |

33,5 |

45 |

56 |

71 |

Примечание. Следует предпочитать 1-й ряд.

Содержание отчета

1. Наименование и цель работы.

2. Кинематическая схема редуктора.

3. Заполненная измеренными и расчетными (по формулам) величинами табл. 1.7.

4. Эскизы на миллиметровой бумаге

5. Схема сил, действующих в зацеплении.

6. Выводы по работе.

Примечание. В выводах указать достоинства и недостатки червячных редукторов, их смазка, КПД и т. д.

Контрольные вопросы

1. Проанализируйте кинематические схемы редукторов.

2. Как определить передаточное отношение передачи?

3. Как определить осевой модуль червяка (окружной модуль колеса)?

4. Как определить коэффициент диаметра червяка q?

5. С какой целью корпус редуктора выполняют ребристым? Для чего предусмотрена отдушина?

6. Какие силы действуют в зацеплении?

7. Какие подшипники используются в качестве опор валов червячной передачи? Почему?

8. Как производится регулировка подшипников?

9. Как производится смазка подшипников?

10. Как производится смазка зацепления?

Лабораторная работа 1.4

Изучение конструкции планетарного редуктора

Цель работы:

Цель работы ознакомление с устройством редуктора; определение назначения отдельных его узлов; определение основных параметров редуктора.

Краткие теоретические сведения

Планетарными называют передачи, имеющие зубчатые колеса с подвижными осями, называемые сателлитами. Число сателлитов ![]() . Наибольшее распространение получили передачи с n = 3. Звено, на котором установлены опоры сателлитов, называется водилом. Ось вращения водила является основной осью. Зубчатые колеса, вращающиеся вокруг основной оси и сцепляющиеся с сателлитами, называют центральными колесами.

. Наибольшее распространение получили передачи с n = 3. Звено, на котором установлены опоры сателлитов, называется водилом. Ось вращения водила является основной осью. Зубчатые колеса, вращающиеся вокруг основной оси и сцепляющиеся с сателлитами, называют центральными колесами.

Достоинства планетарных передач: распределение нагрузки по потокам, в результате чего высокая нагрузочная способность передачи при малых габаритах и массе зубчатых колес; повышенная нагрузочная способность за счет использования внутреннего зацепления; замыкание сил в механизме и передача малых нагрузок на валы и опоры; большие кинематические возможности — существующее множество схем планетарных передач позволяет получить передаточное отношение в широком диапазоне.

К недостаткам планетарных передач по сравнению с обычными зубчатыми можно отнести требование повышенной точности изготовления и относительную точность сборки.

В табл. 1.12 приведены некоторые типовые схемы силовых планетарных передач. Схема 1 является наиболее простой, имеет высокий КПД, небольшие габариты и получила на практике основное применение. В этой схеме сателлит 2 зацепляется одновременно с обоими центральными колесами 1 и 3. Ведущим, как правило, является колесо 1, ведомым — водило H и неподвижное колесо 3. Колесо 1 при вращении заставляет вращаться вокруг своей оси сателлит 2. Последний, зацепляясь с неподвижным колесом 3, обкатывается по нему, увлекая во вращение водило H.

К недостаткам этой схемы можно отнести малую редукцию. Поэтому при большом передаточном отношении силовые планетарные редукторы часто выполняют по этой схеме двух- и трехступенчатыми, образуемыми последовательным соединением двух и трех однородных механизмов.

Схема 2 имеет двухрядный сателлит, расширяющий диапазон передаточных отношений. Передача компактна, однако сложнее в изготовлении и сборке, что ограничивает ее применение.

Таблица 1.12

Схемы силовых планетарных передач

|

№№ схемы |

Кинематическая схема |

Звено |

Передаточное отношение u |

Ориентировочно КПД |

||||

|

веду щее |

ве домое |

неподвижное |

сателлит |

расчетная формула |

интервал |

|||

|

1 |

H |

3 |

2 |

3…8 |

0,98 |

|||

|

2 |

1 |

H |

4 |

2-3 |

7…16 |

0,96 |

||

|

3 |

1 |

H |

4 |

2-3 |

7…16 |

0,96 |

||

|

1 |

H |

4 |

2-3 |

до 16 |

0,96 |

|||

|

H |

1 |

4 |

2-3 |

31,5… 1600 и более |

0,96…0,1 — уменьшается с увеличением передаточного отношения |

|||

|

1 |

5 |

3 |

2-4 |

20… 1600 и более |

0,96…0,1 — уменьшается с увеличением передаточного отношения |

В схеме 3 центральное колесо 4 имеет с сателлитом внешнее зацепление, что отличает ее от схемы 2. Конструкция сложнее в изготовлении, имеет более низкую нагрузочную способность и поэтому не рекомендуется к применению в силовых передачах.

Кинематические возможности схемы 4 при ведущем центральном колесе 1 и схем 2 и 3 мало отличаются. При ведущем водиле схема 4 позволяет осуществить передаточное отношение в широком диапазоне от нескольких десятков до нескольких тысяч, но при сравнительно низком КПД. Поэтому применение передач схемы 4 ограничено и может быть оправдано только в приводах кратковременного действия при умеренных угловых скоростях.

Схема 5, несмотря на большое количество зубчатых колес, очень компактна и позволяет осуществить передаточное отношение в широком диапазоне [1,2]. Применяется вместо схемы 4 в кратковременно работающих приводах при необходимости получения более высокого КПД. Применение этой схемы рационально при передаточном отношении 20…100.

Описание планетарного редуктора

В лабораторной работе рассматривается конструкция одноступенчатого планетарного редуктора, выполненного по схеме 1 (рис. 1.11). Передача собрана в литом корпусе 4, закрытом крышками 5 и 6, закрепленными к корпусу болтами 7. Венец неподвижного центрального колеса 3 с внутренними зубьями (z3) закреплен с помощью штифта 8. Ведущий вал 9 соединен с подвижным центральным колесом 1 (z1) с помощью зубчатой муфты 10. В крышку 5 запрессованы два радиальных шарикоподшипника 11 опоры для ведущего вала 9. Опорой для водила Н служат радиальные шарикоподшипники запрессованные: левый -в крышку 6, правый –в корпус редуктора 4. Сателлит 2 (z2) передает нагрузку на водило через радиальные шарикоподшипники 13. Со стороны выхода ведущего 9 и ведомого 14 валов из редуктора крышки 5 и 6 выполнены сквозные и имеют манжетные уплотнения 15 и 16. Все зубчатые колеса выполнены одного модуля. В редукторе предусмотрена пластичная смазка, закладываемая при сборке на одну треть свободного пространства корпуса.

Редуктор работает следующим образом. Центральное колесо 1, приводимое во вращение от двигателя и входящее в зацепление с венцом сателлита 2, вращает последний в противоположную сторону. Сателлит, зацепляясь с колесом 3, обкатывается по нему, увлекая во вращение водило Н в ту же сторону, что и колесо 1.

|

Приборы и инструменты к работе

Исследуемый редуктор, штангенциркуль, разводные ключи, отвертка.

Порядок выполнения работы

1. Ознакомиться со схемами планетарных передач и областью их применения.

2. Отвернуть болты 7 крепления крышек к корпусу редуктора, разобрать редуктор и ознакомиться с его конструкцией и принципом работы.

3. Подсчитать число зубьев зубчатых колес и вычислить передаточное отношение.

4. Штангенциркулем замерить шаг любого из зубчатых колес и вычислить модуль зацепления. Полученное значение округлить до ближайшего стандартного по СТ СЭВ 310-76 (см. табл. 1.2)

5. Вычислить делительные диаметры всех зубчатых колес.

6. Собрать редуктор.

7. Проверить передаточное число редуктора. Для этого повернуть входной вал на столько оборотов, чтобы ведомый вал повернулся на один оборот. При этом число оборотов входного вала будет примерно равно передаточному отношению редуктора.

По результатам замеров и произведенным расчетам величин (по формулам) заполняется табл. 1.13, которая входит в содержание отчета.

Таблица 1.13

Рассчитываемые величины

|

№ |

Рассчитываемые величины, размерность |

Обозначения |

Расчетные формулы и расчет |

|

1 |

Число зубьев зубчатых колес |

z1, z2, z3 |

|

|

2 |

Передаточное число редуктора |

up |

|

|

3 |

Окружной шаг первого класса (по делительной окружности), мм |

Р1 |

|

|

4 |

Модуль зацепления, мм |

m |

|

|

5 |

Диаметры делительных окружностей зубчатых колес, мм |

d1, d2, d3 |

|

|

6 |

Межосевое расстояние, мм |

аw12 и aw23 |

|

|

7 |

Соосность редуктора |

аw12=aw23 |

Примечания: 1. Передаточное число редуктора определяется по формуле (табл. 1.12, схема 1). 2. Окружной шаг Р и модуль m зацепления, а также диаметры выступов da и впадин df зубчатых колес определять по методике изложенной в прил. 2. 3. Диаметр делительной окружности определяется по формуле d= mz. 4. Соосность редуктора представляется равенством межосевых расстояний, т. е. aw12= aw23, или z1+z2 = z3-z2 при равных значениях модулей колес, где знак (+) относится к внешнему зацеплению колес, а знак (-) — к внутреннему зацеплению.

Содержание отчета

1. Наименование и цель работы.

2. Кинематическая схема редуктора.

3. Заполненная измеренными и расчетными (по формулам) величинами. табл. 1.13

4. Выводы по работе.

Примечание. В выводах изложить назначение, особенности, принцип работы и преимущества планетарного редуктора перед другими редукторами; способ смазки зубчатых колес и подшипников; КПД и т. д.

Контрольные вопросы

1. Из каких деталей состоит планетарный редуктор?

2. Пояснить принцип работы планетарного редуктора по одной из кинематических схем.

3. Проанализировать все приведенные кинематические схемы редукторов. Есть ли среди них двухступенчатый редуктор?

4. Как определить передаточное отношение редуктора? Модуль?

5. Какие силы действуют в зацеплении?

6. Какие подшипники применены? Как производится их смазка?

7. Как производится смазка зацеплений?

8. Каковы достоинства и недостатки планетарных передач?

Лабораторная работа 1.5.

Изучение конструкции волнового зубчатого редуктора

Цель работы изучить конструкцию и назначение редуктора; определить параметры редуктора.

Краткие теоретические сведения

Волновая зубчатая передача является одной из разновидностей механических передач. Название «волновая» она получила в связи с тем, что преобразование движения в ней осуществляется за счет перемещения волны деформации одного из гибких звеньев и соответствующего синхронного перемещения зоны зацепления.

Волновые зубчатые передачи применяются как в редукторах специального, так и общего назначения.

Достоинства волновых передач: возможность получения больших передаточных чисел при сравнительно малых габаритах и весе: в одноступенчатой передаче — от 60 до 400, в двухступенчатой — до 1,5·105.

Большое число зубьев, одновременно находящихся в зацеплении, и, как следствие, высокая нагрузочная способность при малых габаритах; вследствие многопарности зацепления нагрузка распределяется на многие зубья волновой передачи, что позволяет выполнить их мелкомодульными; наличие малых скоростей скольжения в зацеплении, поэтому в волновых зубчатых передачах малый износ зубьев и довольно высокий КПД (0,8…0,9); малые нагрузки на валы и опоры из-за взаимной уравновешенности сил в зацеплении; возможность передачи механического движения в герметизированное пространство.

Описание волнового зубчатого редуктора

Волновой редуктор состоит из трех основных элементов: гибкого колеса 1; жесткого колеса 2; волнового генератора 3 (h) (рис. 1.12, в и рис. 1.13). На обоих колесах нарезаны зубья с одинаковым модулем, число зубьев z1 на два меньше, чем жесткого z2. Разность чисел зубьев характеризует число волн деформации гибкого колеса. На рис. 1.12, а показана кинематическая схема волнового редуктора.

Гибкое зубчатое колесо является наиболее напряженным и ответственным элементом волновой передачи, долговечность работы которой во многом определяется рациональностью конструкции и технологией изготовления гибкого колеса. Ресурс работы передачи ограничивается допускаемым числом циклов деформации гибкого зубчатого колеса. В рассматриваемых редукторах гибкое колесо выполнено в виде тонкостенной трубы с зубчатым присоединением к выходному валу. Для установки генератора волн диаметр внутренней поверхности гибкого колеса на участке расположения генератора выполняют по 7-му квалитету точности в системе отверстия, на остальной длине — по Н9.

Шероховатость всех поверхностей гибкого колеса должна быть не грубее Rа 1,25.

Жесткое зубчатое колесо является менее напряженным элементом волновой передачи. Основное требование, предъявляемое в конструкции таких колес, — технологичность изготовления. В первых конструкциях волновых передач жесткие колеса изготовляли как одно целое с корпусом редуктора. В дальнейшем от такой конструкции отказались из-за сложности крепления заготовки (корпуса редуктора) на столе зубодолбежного станка и нетехнологичности процесса. Широкое применение нашли жесткие колеса, выполненные в виде колец 2 (рис. 1.12 и 1.13). Такая конструкция позволяет одновременно нарезать на станке несколько зубчатых венцов.

Генератор волн, установленный внутри гибкого колеса, деформирует гибкое колесо в радиальном направлении, придавая ему овальную форму (рис. 1.12, б). При этом в направлении большой оси вала зубья гибкого колеса находятся в контакте с зубьями жесткого колеса по всей высоте. По горизонтальной оси вершина зуба гибкого колеса находится против вершин зуба жесткого колеса (или впадины против впадины), образуя радиальный зазор между вершинами зубьев. При повороте генератора волн по часовой стрелке на угол, соответствующий одному шагу, зуб вдавливается между зубьями жесткого колеса на всю глубину. При повороте генератора волн на 90° зубья, лежащие на горизонтальной оси колес, находятся в контакте по всей высоте, а по вертикальной оси зубья максимально удаляются один от другого и вершина зуба гибкого колеса находится против вершины зуба жесткого колеса. Когда генератор сделает половину оборота, этот зуб окажется во впадине между зубьями жесткого колеса и гибкое колесо повернется в направлении, противоположном вращению генератора на один зуб, а при полном обороте генератора — на разницу зубьев гибкого и жесткого колес.

Механические генераторы по количеству волн деформаций подразделяются на двух-, трех- и четырехволновые. По форме упругой линии деформации гибкого колеса они подразделяются на генераторы свободной и принудительной деформации.

В волновых редукторах с двухроликовым генератором свободной деформации (рис. 1.13) генераторы вызывают искажение формы упругой (нейтральной) линии гибкого колеса под нагрузкой, что обуславливает дополнительные напряжения в гибком колесе — наиболее слабом звене волновой передачи. Они применяются, как правило, в волновых передачах с кратковременным режимом работы.

В данной лабораторной работе рассматривается волновой редуктор с генератором принудительной деформации (рис. 1.12, в), в котором парность зубьев и кинематическая точность гораздо выше, чем с генератором свободной деформации. За счет сохранения формы изгиба гибкого колеса уменьшается погрешность и увеличивается ресурс передачи.

Генераторы принудительной деформации, создающие опору гибкому колесу по всему периметру, изготавливают в виде специально профилированных

кулачков, профиль которых выбирается так, чтобы в зацеплении одновременно находилось несколько пар зубьев колес. Для уменьшения трения между кулачком и гибким колесом устанавливают гибкий подшипник 8, представляющий собой шарикоподшипник с тонкими кольцами, деформированный и напрессованный на кулачок 3(h) овальной формы.

|

В рассматриваемом волновом редукторе на ведущем валу 11 смонтирован узел, куда входят генератор волн 3(h) и компенсирующая муфта. Муфта состоит из двух полумуфт и диска 9. Одной полумуфтой является генератор волн 3(h), другой ступица 10 жестко сидящая на входном ведущем валу. Ведущий вал посредством компенсирующей муфты и генератора волн соединяется с гибким колесом, которое входит в зацепление с жестким колесом 2 неподвижно посаженном в корпусе 7 редуктора. Другой конец вала опирается на подшипник 12.

Гибкое колесо жестко соединено с выходным (тихоходным) валом 19, находящимся на опорах 13.

Кроме перечисленных деталей, на рис. 1.12, в показаны и крепежные детали: 4 — шайба; 6 и 14 — штифты; 5 и 17 — кольца.

Мощность от двигателя подается на ведущий (быстроходный) вал, на котором находится генератор, и снимается с гибкого колеса тихоходным валом.

Передаточное отношение волнового редуктора определяется через следующие параметры:

где ω1, ω2 — угловые скорости гибкого колеса и генератора; n1, n2 — частоты вращения гибкого колеса и генератора; z1 и z2 — числа зубьев гибкого и жесткого колес; d1, d2 — диаметры делительных окружностей гибкого и жесткого колес; w0 — радиальная деформация гибкого колеса.

Знак минус показывает, что гибкое колесо и генератор волн вращаются в разные стороны.

Приборы и инструменты к работе

Исследуемый редуктор, штангенциркуль, разводные ключи, отвертка.

Порядок выполнения работы

1. Разобрать редуктор (рис. 1.12, в), который используется для проведения лабораторной работы. Отвернуть винты 15 крепления крышки 16 к корпусу 7, снять крышку и вытащить из корпуса узел, куда входят входной 11 и выходной 19 валы и генератор волн 3(h). ![]() Разобрать этот узел и ознакомиться с конструкцией редуктора.

Разобрать этот узел и ознакомиться с конструкцией редуктора.

2. Измерить штангенциркулем наибольший диаметр окружности впадин ![]() деформированного гибкого колеса.

деформированного гибкого колеса.

3. Измерить диаметр впадин df гибкого недеформированного колеса.

4. Подсчитать число зубьев гибкого колеса z1 и число зубьев жесткого колеса z2.

5. Определить передаточное отношение

6. Определить радиальную деформацию гибкого колеса:

7. Определить модуль зацепления передачи:

Полученное значение модуля округлить до ближайшего стандартного по СТ СЭВ 310 — 76 (табл. 1.14).

Таблица 1.14

Значение модулей

|

Ряды |

Модуль m |

|||||||

|

1-й ряд |

0,3 |

0,4 |

0,5 |

0,6 |

0,8 |

1,0 |

1,25 |

1,5 |

|

2-й ряд |

0,35 |

0,45 |

0,55 |

0,7 |

0,9 |

1,125 |

1,375 |

Примечание. Следует предпочитать первый ряд.

8. Замерить толщину стенки гибкого колеса.

9. Собрать редуктор. Проверить передаточное отношение редуктора, которое равно числу оборотов быстроходного вала за один оборот тихоходного вала.

Примечание. Разобрать редуктор (рис.1.13), если для этого возникнет необходимость. Отвернуть винты крепления крышки 4 к корпусу 6 редуктора, снять крышку и жесткое колесо 2, вынуть входной вал 8 с генератором волн 3(h) и гибкое колесо. Снять крышку 5, вынуть входной вал 9 и ознакомиться с конструкцией. Порядок выполнения работы аналогичный указанному выше.

По результатам замеров и произведенным расчетам величин (по формулам) заполняется табл. 1.15, которая входит в содержание отчета.

Таблица 1.15

Результаты замеров и расчетов параметров зацепления

|

№ п/п |

Измеряемые величины, размерность |

Обозначения |

Значения величин |

|

1 |

Число зубьев: колес гибкого жесткого |

z1 z2 |

|

|

2 |

Диаметр окружности впадин гибкого колеса, мм: деформированного недеформированного |

df1' df1 |

|

|

3 |

Длина зуба (рабочая), мм |

b |

|

|

4 |

Толщина стенки гибкого колеса, мм |

s |

|

|

№ |

Рассчитываемые величины, размерность |

Обозначения |

Расчетные формулы и расчет |

|

1 |

Передаточное отношение редуктора |

u |

|

|

2 |

Радиальная деформация, мм |

ω0 |

|

|

3 |

Модуль зацепления, мм |

m |

Примечания: 1. Заполнение табл. 1.15 аналогично заполнению табл. 1.3, 1.4, 1.7, 1.13. 2. Расчетные формулы изложены в пунктах 5, 6 и 7 порядка выполнения настоящей работы.

|

Содержание отчета

1. Наименование и цель работы.

2. Кинематическая схема передачи.

3. Назначение, устройство, принцип работы и достоинства передачи.

4. Заполненная расчетными и измеренными величинами, табл. 1.15.

5. Выводы по работе.

Примечание. В выводах необходимо указать особенности конструкции редуктора, смазку зубчатых колес и подшипников и т. д.

Контрольные вопросы

1. Каково назначение и особенность конструкции элементов редуктора: гибкого колеса, жесткого колеса, генератора волн? Раскройте принцип действия волнового редуктора.

2. Какие подшипники применены? Что представляет собой гибкий подшипник?

3. Как определили передаточное отношение редуктора? Модуль?

4. Как осуществляется смазка зацепления и подшипников?

5. Назовите достоинства, недостатки и применение волновых редукторов.

Лабораторная работа 1.6.

Определение коэффициента полезного действия редуктора с прямозубыми цилиндрическими колесами

Цель работы определить КПД редуктора в зависимости от изменения нагрузки; определить КПД редуктора в зависимости от числа оборотов двигателя.

Краткие теоретические сведения

Зубчатые редукторы могут быть с цилиндрическими колесами (цилиндрические), коническими (конические), а также одновременно с теми и другими (коническо-цилиндрические).

Редукторы служат для понижения угловых скоростей и увеличения крутящих моментов .

Мощность на каждом валу редуктора

где Т - крутящий момент на валу, Н·м; ω — угловая скорость вала, с-1.

Здесь мощность получается в ваттах. Из данной формулы можно получить выражение для определения крутящего момента при известных значениях Р и ω на каждом валу [1, 2, 3].

Угловая скорость

где n — частота вращения вала, об/мин.

При определении общего КПД редуктора учитываются потери на трение в зацеплении, на трение в подшипниках, на разбрызгивание и перемешивание масла. Потери в зацеплении колес составляют главную часть потерь мощности в редукторе. Раздельное измерение потерь связано с большими трудностями. Поэтому на практике определяют суммарные потери в передаче. При уменьшении полезной нагрузки потери снижаются и становятся минимальными на холостом ходу.

КПД редуктора вычисляют по формуле

где Т1, Т2 — моменты соответственно на входе и на выходе редуктора; uр — передаточное число редуктора.

Описание установки

Установка для изучения работы редуктора ДП-3М (рис.1.14) смонтирована на литом металлическом основании 1 и состоит из узла электродвигателя, нагрузочного устройства и испытуемого редуктора. На узле электродвигателя и нагрузочном устройстве закреплены измерительные устройства. В передней части основания установлена панель управления 3.

Узел электродвигателя смонтирован на литом кронштейне 9, закрепленном к основанию, и состоит из электродвигателя типа СЛ МУН 2С, который питается от источника переменного тока напряжением 220 В и при оборотах n = 1500 об/мин может развивать на валу мощность до 120 Вт.

Статор электродвигателя 7 закреплен в двух рамках 8, оси которых свободно вращаются в двух шарикоподшипниках, установленных в кронштейне 9, т.е. могут вращаться вместе со статором вокруг общей оси с якорем (балансирный электродвигатель). Якорь электродвигателя через эластичную муфту 10 соединен с входным валом редуктора.

На панели слева вмонтирован микроамперметр 4 типа μА М4204, показывающий число оборотов электродвигателя. Цена одного деления микроамперметра соответствует 30 об/мин ротора двигателя.

|